Impianto frenante del camion: cenni storici e principali tipologie

L’impianto frenante del camion è una componente fondamentale del veicolo poiché permette al conducente di percorrere le strade urbane ed extraurbane in sicurezza, sia a vuoto che a pieno carico. Perché ciò sia possibile, sono necessarie soluzioni tecnologiche avanzate e capaci di garantire la massima efficienza nelle diverse condizioni stradali. Scopri con il Vocabolario del Camionista di Volvo Trucks i principali tipi di freni per camion, le caratteristiche e alcune curiosità.

Etimologia e storia del termine

Il termine ha origine dal latino frenum, derivazione di frendere, ovvero l’azione di digrignare i denti da parte del cavallo, che veniva rallentato o fermato attraverso l’azione del morso e delle redini. Con l’avvento delle prime automobili a motore il termine freno venne traslato per indicare i meccanismi in grado di rallentare o bloccarne il movimento attraverso l’utilizzo di leve meccaniche provviste di un tampone in legno installato sul cerchio della ruota.

L’elemento principale su cui oggi è focalizzato un sistema frenante per camion riguarda l’aderenza: motori sempre più potenti e performanti hanno infatti ben presto posto al centro dell’attenzione il tema della sicurezza. Lo sviluppo della tecnologia ha portato alla progettazione di soluzioni sempre più efficienti, in grado di agire in maniera efficace anche sui mezzi pesanti. Dai primi meccanismi in rame, che garantivano un maggiore attrito con le ruote, fino ai modelli composti da cotone, gomma o amianto. Ma è con la diffusione degli pneumatici che gli impianti frenanti degli automezzi vengono progettati con soluzioni all’avanguardia.

Principali tecnologie di impianti frenanti del camion

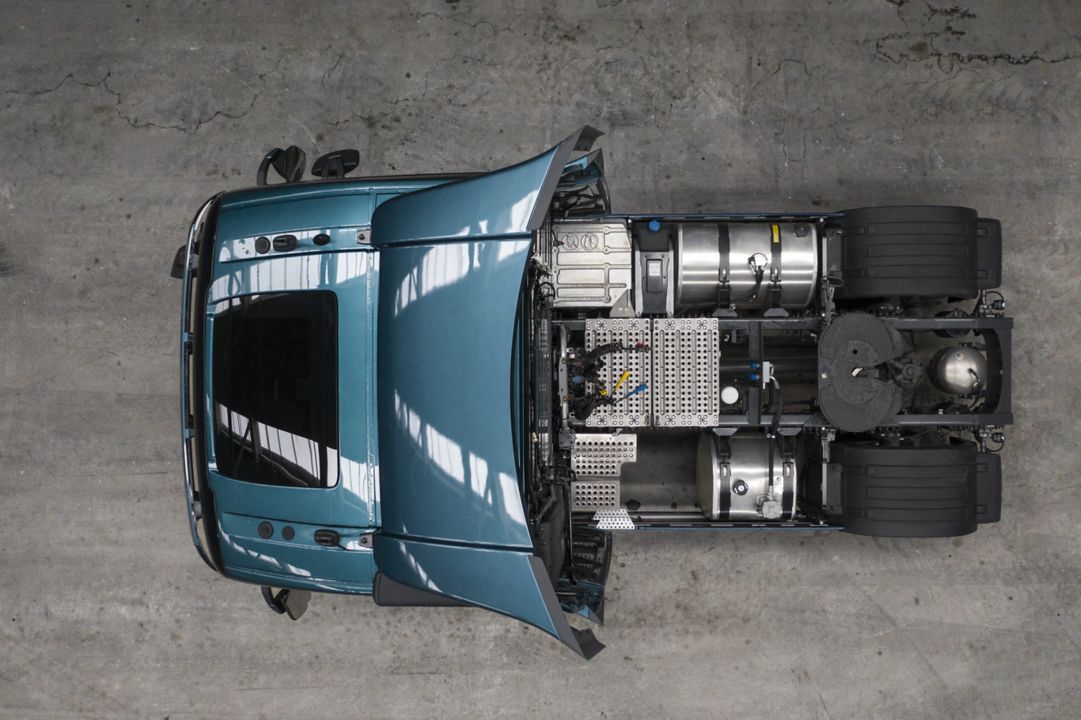

Oggi, l’impianto frenante di un camion si configura come un complesso di meccanismi estremamente avanzato che lavorano in simbiosi e si integrano per consentire il rallentamento o l’arresto del veicolo, garantendo aderenza al manto stradale, stabilità e controllo a prescindere dal carico, dalla velocità di marcia e in base alla tipologia di terreno. Esistono due principali tipologie di impianti frenanti:

Idraulici. Si tratta di sistemi diffusi tra le auto e i furgoni di massa inferiore alle 3,5 tonnellate. La forza frenante viene trasmessa utilizzando un fluido, solitamente un olio apposito. Tuttavia, per veicoli con massa complessiva a pieno carico superiore alle 3,5 tonnellate, la forza frenante generata risulta insufficiente.

Pneumatici. Sono i più diffusi sui mezzi pesanti. Il loro principio di funzionamento si basa sull'utilizzo dell’aria compressa: grazie a questo meccanismo, i freni pneumatici sono altamente affidabili e capaci di generare una forza considerevole, adatta ai veicoli di grande tonnellaggio. Una particolarità dei freni pneumatici è l'uso di un convertitore di forza nella fase finale, che garantisce un’azione ancora più efficace. Tra le tipologie di freno per camion basate su questa tecnologia troviamo i sistemi:

- Pneumatici integrali: dotati di impianto totalmente ad aria;

- Idropneumatici: costituiti da un sistema composto per l’80% di aria e per la restante e ultima parte, quella più vicina alle ruote, da olio;

Tipi di freni per camion

A differenza di auto e furgoni, nei camion con un peso superiore a 3,5 tonnellate si utilizza un sistema frenante pneumatico che funziona in modo inverso. In questi mezzi pesanti, una carenza di aria compressa nel sistema, attiva automaticamente i freni, garantendo sicurezza. Al contrario, nei veicoli più leggeri con freni idraulici, la mancanza di pressione può impedire la frenata.

L’evoluzione della tecnologia e la necessità di rispettare le recenti normative in materia di sicurezza stradale hanno portato i produttori di autocarri a installare meccanismi sempre più all’avanguardia. Ecco le principali tipologie di freni per camion:

A tamburo. Benché siano stati largamente sostituiti dai modelli a disco, la loro installazione nei mezzi pesanti rimane ancora una scelta affidabile. Sono costituiti da un tamburo rotante e da pastiglie semicircolari, che vengono spinte contro le pareti del tamburo per creare attrito e permettere la decelerazione o l’arresto del mezzo.

A disco. Sono tra i più comuni freni per camion: la loro popolarità risiede nella capacità di dissipare rapidamente il calore, offrendo una decelerazione più immediata e uniforme. A differenza di quelli a tamburo, inoltre, si raffreddano più velocemente e sono più semplici da sostituire.

Altri sistemi frenanti del camion

Oltre agli impianti frenanti i servizio, nei camion esistono anche altri sistemi capaci di migliorare la sicurezza e l’efficienza:

- Freno motore. Conosciuto anche come "engine braking", sfrutta la resistenza del motore per rallentare il veicolo: riduce l'usura sul sistema frenante del camion, contribuendo a prolungarne la durata e l'efficienza complessiva.

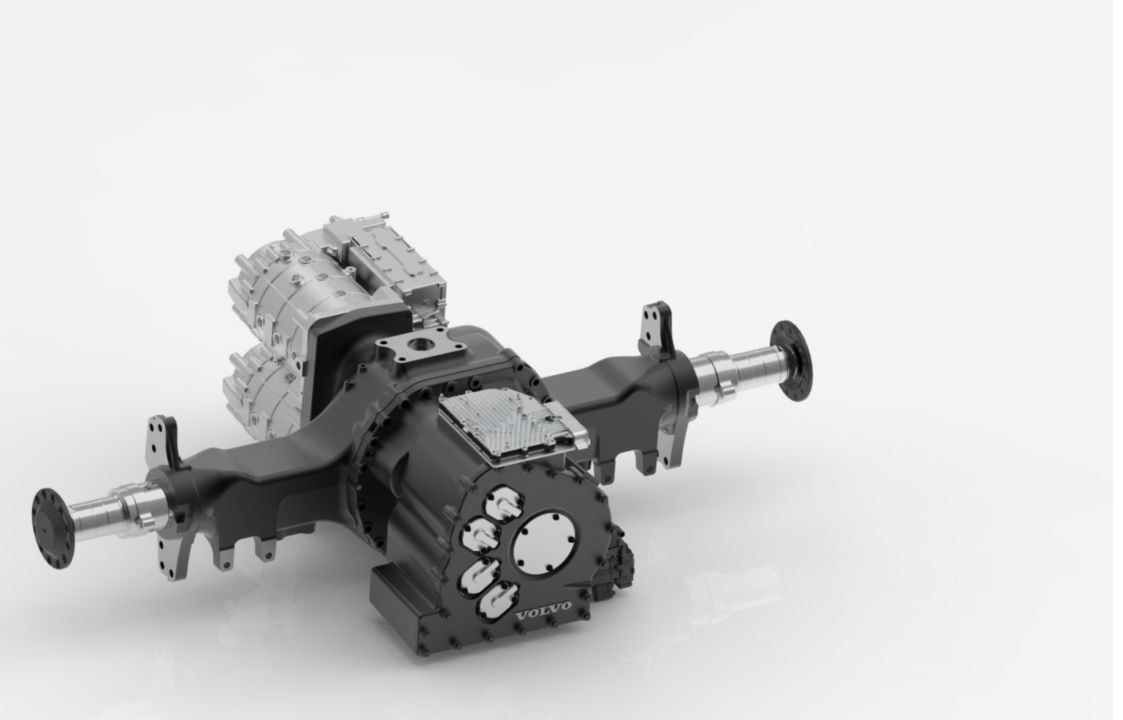

- Retarder. Ѐ un sistema ausiliario che aiuta la frenata utilizza l'olio del motore o della trasmissione per creare resistenza e rallentare il veicolo.

- Intarder. Simile al retarder, è solitamente integrato nella trasmissione del veicolo.

- Aquatarder. A differenza dei retarder tradizionali, che utilizzano l'olio o l'induzione elettromagnetica, sfrutta l'acqua per creare resistenza e aiutare a rallentare il veicolo.

- Telma. Detto anche come rallentatore elettrico o elettromagnetico, è un sistema a induzione che permette di ottenere una frenatura di resistenza, dissipando gran parte dell'energia di frenata e alleggerendo così l’impianto principale.

Caratteristiche dei sistemi di controllo dell’impianto frenante.

L'evoluzione della tecnologia frenante nei veicoli pesanti ha portato allo sviluppo di sistemi di controllo sofisticati, essenziali per garantire la massima sicurezza e efficienza in ogni condizione di guida. L'implementazione di queste tecnologie non solo migliora la capacità di risposta dei freni in situazioni critiche, ma consente anche una gestione più precisa e adattiva. Ecco quali sono i principali:

- ABS (Anti-lock Braking System). Essenziali per garantire la sicurezza durante la guida del veicolo, questi meccanismi prevengono il bloccaggio delle ruote durante le decelerazioni improvvise. La presenza dell'ABS garantisce al conducente un maggiore controllo del mezzo e riduce contemporaneamente la distanza necessaria all’arresto dell’autocarro.

- EBS (Electronic Braking System). Rappresentano un'evoluzione dell'ABS. Integrano funzionalità elettroniche in grado di ottimizzare la distribuzione della forza frenante in funzione delle condizioni di carico e delle caratteristiche dell’autocarro. Questi sistemi, attraverso sensori e algoritmi avanzati, possono adattare automaticamente la potenza frenante a seconda delle necessità.

Curiosità

I sistemi rigenerativi dei veicoli elettrici

Anche se più comuni nei veicoli elettrici, soprattutto in quelli con propulsione alternativa, queste soluzioni utilizzano il motore per convertire, durante la fase di decelerazione, parte dell'energia cinetica in energia elettrica, riducendo l'usura e aumentando l'efficienza del mezzo: l’energia viene infatti immagazzinata nella batteria del veicolo.

Dispositivi anti collisione

In commercio sono disponibili dispositivi che permettono di evitare il tamponamento dei veicoli posizionati davanti all’autocarro: sono composti da una telecamera e da un radar che consentono di controllare continuamente la presenza di oggetti sul tratto stradale. In caso di collisione imminente emettono segnali acustici e visivi per avvertire il conducente del pericolo, azionando automaticamente il freno d'emergenza.